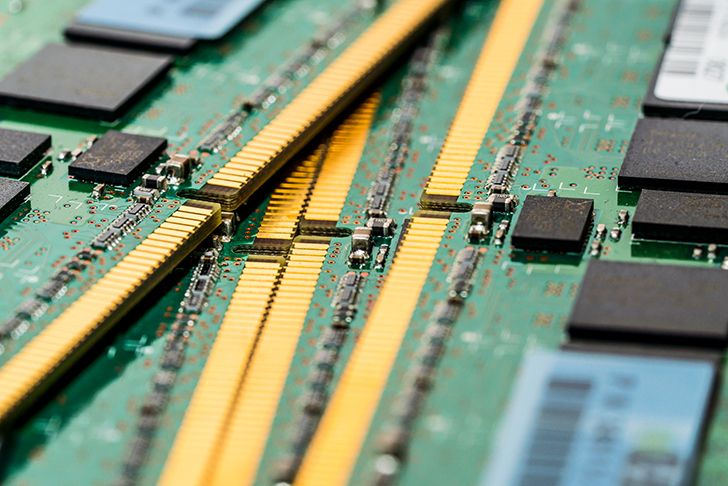

スマートフォンに内蔵されている電子部品のように高い耐久性が求められるものには、表面を薄い膜でコーティングする加工が施されており、これによってその耐久性は格段に高くなっています。しかし、高い耐久性が必要であると同時に、些細な加工ミスが性能に悪影響を与えやすい電子機器などでは、このようなコーティングの作業にも高い技術が必要となります。

今回は、このような製品のコーティングで活用されている「蒸着(じょうちゃく)」という技術についてご紹介します。

蒸着とは?

そもそも蒸着という言葉をここで初めて知ったという方も多いかもしれません。そこで、最初にこの蒸着の基本的な事柄について確認しておきましょう。

物質を蒸発させ、薄い膜を付着させる方法

高い耐久性をもたらすと共に、その製品本来の機能へ悪影響を与えずに薄膜をコーティングするためには、通常の塗装のような方法は適していません。そのため、より高度な技術のもと加工を施す必要があります。

蒸着とはこのような高度な技術が必要とされる製品に対して、物質を蒸発させ、薄い膜にした状態で付着させる加工方法です。この方法で蒸発させた物質は非常に薄い膜になって製品にコーティングされることから、製品本来の機能にも影響を与えることなく高い耐久性をもたらすことができます。

物理蒸着(PVD)と化学蒸着(CVD)の2種類がある

蒸着には「物理蒸着」と「化学蒸着」の2種類があります。

このうち物理蒸着は、物理反応を利用して行う蒸着方法のひとつで、切削器具をはじめとした工具やCDの記録面側のアルミ蒸着などで活用されています。

これに対して化学蒸着は、化学反応を利用して行う蒸着のことを指し、半導体の製造や合金向けの蒸着で活用されています。

また、広く行われている真空蒸着は物理蒸着に分類でき、真空蒸着だけを「蒸着」と呼ぶ場合もあります。

工場で製品の表面処理に使われる

蒸着は製品の表面に対して行われることから、多くの場合、製品の製造過程の中に蒸着処理を行う工程が組み込まれています。そのため、製品の製造を行っている工場などでは、この蒸着の技術が広く導入・活用されています。

さまざまな分野で活用されている

蒸着の技術を応用すると、アルミニウム、クロム、亜鉛、金、銀といったさまざまな材料を薄い膜状にしてコーティングすることができます。このことから、材料を変えることでさまざまな種類のコーティングに利用できるという点も蒸着の大きな特徴のひとつといえます。

これにより、蒸着は電子部品や食品の包装からファッション素材や建材の製造にいたるまでさまざまな分野で活用がされています。

スパッタリングとの違い

「蒸着」を真空蒸着と捉えた場合、スパッタリングとの混同に注意しなければなりません。続いては、このふたつの加工方法の違いを確認していきましょう。

蒸着よりも分子のサイズが大きい

蒸着では膜状にしてコーティングする分子の大きさがその技術に大きな影響を与えます。例えば、広く行われている真空蒸着は分子のサイズが極めて小さいことから、さまざまな用途で利用できるようになっています。

それに対してスパッタリングでは、コーティングする分子が真空蒸着の分子に比べてサイズが大きいという特徴があり、製品によってはスパッタリングが適さないこともあります。

大規模な表面処理に活用されることが多い

真空蒸着をはじめとした蒸着加工では分子のサイズが小さいのに対して、スパッタリングの分子はサイズが大きくなっています。そのため、小さな製品のコーティングには向かない反面、大きな製品では効率よくコーティングできるというメリットがあります。

このことから、スパッタリングは大規模な表面処理で活用されやすいという点で真空蒸着をはじめとした蒸着加工とは大きな違いがあります。

蒸着の一種と考えるのも間違いではない

スパッタリングは蒸着加工の一種である真空加工とは異なる加工方法であるため、別物として考えるのが一般的です。しかし、蒸着を広い意味で考えた場合、スパッタリングもまた蒸着の一種であると考えることもできます。

このことから、スパッタリングは時と場合に応じて蒸着の一種と考え、製品をコーティングする際には選択肢のひとつとして考えるのも間違いではありません。

イオンプレーティングとの混同に注意

蒸着加工の方法としては「イオンプレーティング」と呼ばれるものもあります。この方法では、電圧を加えることで気化した金属をイオン化させて蒸着することから、真空蒸着とスパッタリングのどちらとも異なる方法といえます。

また、このイオンプレーティングはクロムやチタンをコーティングする際に活用されることが多いという点でも真空蒸着、スパッタリングとは異なるため、混同しないよう注意が必要です。

真空蒸着のメリット

真空蒸着は蒸着方法の中でも最も多く活用されています。以下のような真空蒸着ならではのメリットがあることは、その理由として考えられます。

薄膜の質を高められる

蒸着では薄膜を構成する分子が大きいほど薄膜上にはムラができ、はがれやすくなるなどの不具合が生じてしまう場合があります。しかし、真空蒸着で加熱されることで気化した素材の分子はスパッタリングやイオンプレーティングの分子に比べて極めて小さいため、薄膜としてコーティングした際にムラがほとんどない均一な状態を形成することができます。

このことから、形成する薄膜の質を高められるという点は真空蒸着ならでは大きなメリットといえます。

金属の沸点が下がり、気化しやすくなる

素材の種類によるものの、金属の沸点は比較的高く、そのままの状態で加熱しただけでは気化させられないことが多くあります。しかし、真空蒸着では真空状態で素材となる金属を加熱させられるため、通常より沸点が低くなることから、気化させやすくなります。

このことから、真空蒸着は沸点が低く、気化させるまでにかかる手間や時間を少なくできるという点も大きなメリットといえます。

金属、非金属の両方に対応できる

スパッタリングやイオンプレーティングでは一部の非金属に対して薄膜をコーティングできないことがあります。しかし、真空蒸着では幅広い金属から、樹脂やガラスをはじめとした非金属にいたるまで、さまざまな素材に対して薄膜をコーティングできることから、汎用性が高いという点でも大きなメリットがあります。

酸やアルカリに弱い素材にダメージを与えにくい

酸やアルカリに弱い素材に対して蒸着を行う場合、薄膜化した物質の性質によっては、コーティングを施した本体にダメージが生じてしまう場合もあります。しかし、真空蒸着ではこのような本体へのダメージを軽減できるため、酸やアルカリに弱い素材に対しても適しているというメリットがあります。

コストが少ない

スパッタリングやイオンプレーティングでは高圧電源や真空ポンプを稼働させなければならないため、ものづくりの現場で活用するとコストが高くなってしまうというデメリットがあります。

これに対して真空蒸着ではコストのかかる機器を利用しないことから、全体のコストを削減できるという点でもメリットがあります。

ものづくりの現場では蒸着が不可欠

蒸着の中でも真空状態で行う真空蒸着には、同じく蒸着の一種であるスパッタリングやイオンプレーティングと比較して多くのメリットがあります。また、それらのメリットはさまざまな製品の製造現場で活用されており、今や蒸着はものづくりの現場で不可欠な作業のひとつになっているといえます。

制作:工場タイムズ編集部