東京・足立区の工場で、日々ものづくりに取り組む若い男性たちの姿を集めた写真集「あだち工場男子」。

被写体である工場男子たちの凛々しくも真剣な表情は、新聞・テレビなどでたちまち話題に。最近では地元自治体との協力でワークショップやトークショーに出演するなど、活躍の場も広がっています。

写真集を制作した「しまや出版」様とのコラボレーションも3回目。今回も工場男子の働く姿とともに、ものづくりの魅力を掘り下げていきます!

第3弾は『マグホック製造男子』遠藤智明さん。ハンドバッグやクルマの部品などに多岐にわたって使われている、磁石の力で脱着できるホックが「マグホック」。

この製品を世界で初めて開発したのが足立区の青木金属工業株式会社なのです。同社で、マグホックの製造と検査に携わる若きリーダーの遠藤さんに、仕事の内容ややりがいについて聞きました。

そもそも、マグホックって?

ハンドバッグの留め金で使われている超定番の製品で、見たことがある人は多いと思います。現在はハンドバッグはじめ鞄全般、車内パーツ、スマホケース、高級傘などに使用され、その数は実に千種類もあるそう。

型はお客さんのニーズに応じて無限にあり、用途によっても仕様や構造が異なります。また「着脱」という、商品を購入した人が頻繁に使う機能で、使用感が分かりやすいため、不良があれば商品全体のクレームに直結する重要な製品でもあるのです。

そんなマグホックを世界で初めて開発した青木金属工業は、ガラス張りのキレイなビルで、マグホックの工場はその1フロアにありました。確かに工場には間違いないのですが、どちらかといえば時計をつくる「工房」に近い雰囲気。その「工房」で細かい作業を1日中続ける遠藤さんに、まずはこの仕事に就いたきっかけをお聴きしました。

遠藤さんが“工場男子”になったきっかけ

「工学系の大学を出て、新卒では印刷会社でDTP(デスクトップパブリッシング)関連の仕事に就きました。就職活動では製造業も受けたんですが、今ひとつピンとこず、多彩な事業を展開する印刷会社に興味をもち就職しました。しかしもともとモノづくりがしたかった私は、DTPというPC上のデータの仕事に、自分が作り上げている感覚を今ひとつ感じられなかったのです。」

こう話す遠藤さん。しかし、入社時の希望であった印刷部ではなく、配属されたのがDTPだったため、自分の手でモノづくりに携わりたいと、3年前に青木金属工業に転職したのだそうです。

「本も印刷されて世の中に出ますが、自分で印刷しているわけではないし、自分の手で作った、という実感がない。そこで考えたすえ、『自分のやりたいことをやりたいんで転職します』と言って会社を辞めました。言いづらかったですけどね(笑)」

その決断に遠藤さんのモノづくりに携わりたいという強い意思を感じます。そしてその強い意思で未経験の業界に飛び込む選択をした遠藤さんにとって「世界で初めてのマグホックという製品を世に出した会社でモノづくりができる」という同社の募集は、まさに双方が待ち望んでいた出会いだったと思われます。

しかし、募集の条件は製造部門における管理業務やフローの改善策を引っ張るリーダーとしてのもの。未経験で入社して1年ほどは相当大変だったようです。

「当然ですが最初は全くの未経験で、経験の長いパートさんに教わりながら機械の使い方を覚えていきました。まだまだ使えない機械もあるほどなので、とにかく覚えることが山ほどあって大変でしたが、この会社は、みんなアットホームで優しい方が多いので楽しかったです。

しかし入社当時は、統一化されたマニュアルもなく、作業者ごとに生産方法が違っていたり、言葉で伝達をするだけだったり、というような状況でした。そこでまず必死に生産を覚え、その後に責任者として現場を任されるようになりました。そこからは、自分でルールを決め、業務をマニュアル化し生産方法を統一するといったように、業務改善フローの構築なども仕事として携わっています。」

こうして強い意思とがんばりで3年目にしてリーダーとなった遠藤さん。そんな彼の仕事場を見させてもらうことにしました。

1日1,000個!の目視チェック

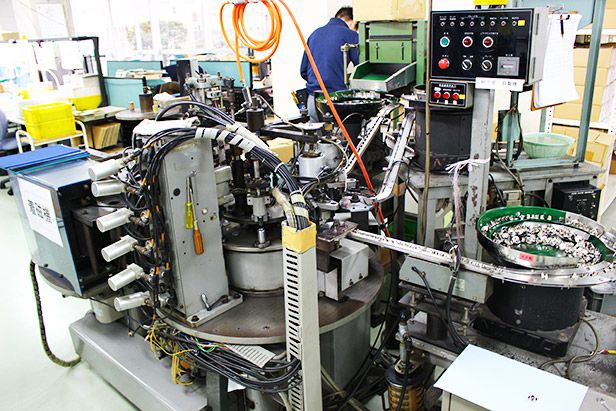

製造フロアへ降りると、清潔感のある大きなフロアのなかに、マグホックを製造する割と大きめの機械が三台ならんでおり、さらにその向こうにも机にならぶ小型のプレス機が数台見えます。

まず大きめの作業機をチェック。メカ萌え感をくすぐる外観。複数の皿の中からたくさんのパーツを組み合わせて自動的にプレスし、その後に磁石を付け、磁力を発生させる「着磁機」と呼ばれる機械で磁力を発生させるという一連の流れを、この機械が行うのだそうです。

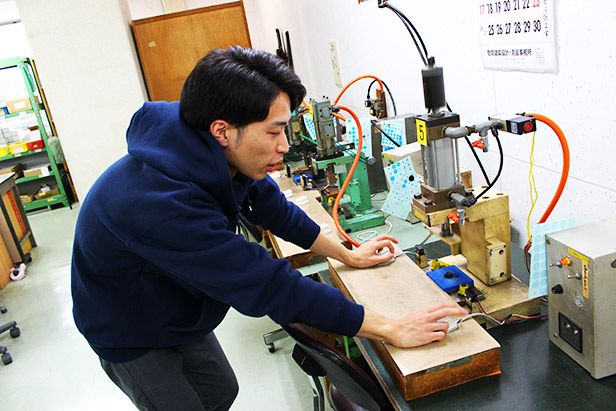

向こうの机にならぶ小型のものも基本的には同じで、型に併せた治具を取り替えてプレスする機械。安全のために両手でスイッチを押さないとプレス機が下りないような仕組みになっているところなどは、やはり工場なのだなと改めて実感します。

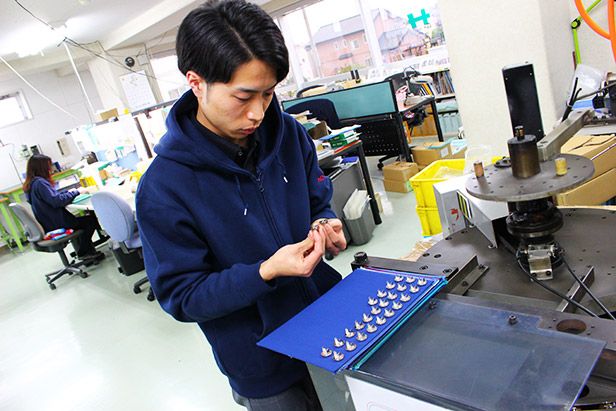

そ、それにしてもパーツが小さい!!!遠藤さんはこのマグホックを、1日に1,000個以上をすべて目視でチェックしているんだから驚きです。

「このフロアでは、マグホックのオスメスの両方をセットしてチェック、磁力の検査などから出荷までを担当しています。日々の製造目標は1日1,000個が目安なんですが、それをすべて目視で行っています。」

傍らの机でも、他の社員の方々が出来上がったマグホックを見ながら、チェックをしています。そこで何やらマークが書いてあるたくさんの板を発見しました。

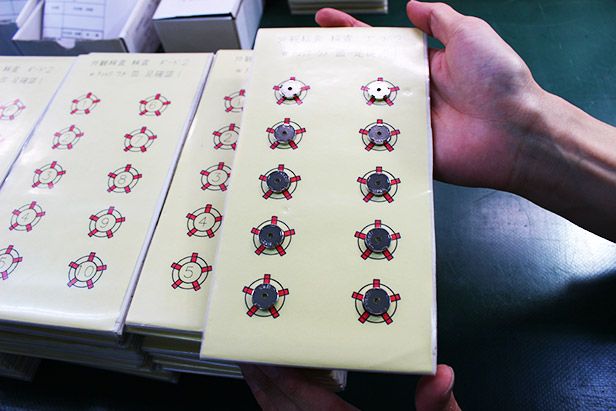

「これは私がチェックの品質管理のレベルを均一化するために提案、導入したシートなんです。この円のところにマグホックをおいて、組まれたマグホックの切込が入った位置がしっかり合っているかを確認できるようになっています。」

そこで遠藤さんがその工程を見せてくれたのですが、白い手袋などをしているところはまさに精密機械を取り扱うかのごとく。さらに「これが不良品です」と見せてくれたものは、素人が見てもまずわからないほどの凹みやメッキのバリのようなレベル。これを1日1,000個も行うなんて…目、疲れますよね??

「そうですね。1日やると最後はかなり目が疲れます。なので仕事以外の時間は目のケアには気をつかっています。」とのこと。

サイズやオーダーなどが異なる、千種類もあるマグホックを1日1,000個製作してチェックするという仕事は、なかなか想像できない世界ですが、マグホックを見る時の目つきの真剣さに、世界で初めてこの製品を生み出した会社の品質管理リーダーとしての自負を感じました。

製造部門のリーダーとしてフローを改善

取材をしながら、フロア内が静かだなと気づきました。機械の音はもちろんするのですが、それほど大きくはなく、みんな黙々とチェック作業をやっています。その作業の効率をあげるために遠藤さんが導入したのが、机の前に何枚もかかっているパウチされたマニュアル。

「こういったマニュアルも入社当時はなかったので、作成しました。このマニュアルによって生産方法と品質の統一化をすることができ、入社前よりクレームの数を減らすことができました。」

なるほど、これが生産ラインのリーダーとして求められた、製造とは別の仕事なのですね。

1日1,000個のマグホックを目視でチェックするだけでなく、その他このような業務改善の仕事なんて、いつやるんだろう?さぞかし忙しく残業なんかも多いんじゃないですか?という質問には、

「それでも仕事ではよほどの問題がない限り、ほとんど残業がありません。やるときはしっかりやって、休むときもしっかり休む。それが僕のポリシーなんで、そのためにもしっかりと生産管理を行う必要があると思っています。」とのこと。

そんなふうにどこまでもしっかり者の遠藤さんは、プライベートでは音楽が好きだとか。家でゆっくりと音楽を聴きながら、たまには料理もするそうで、それがリラックスの秘訣なんだそうです。

仕事はバリっとこなし、プライベートではゆったり。ご飯も作ってくれるイケメン。将来の旦那さん候補として言うことなし。

遠藤さんの仕事ぶり、会社の仲間の発言

最後に、同社の営業部でタッグを組んでいる同僚の高橋さんも交えてのインタビューを実施しました。

「アットホームな社風だそうですね」と聞くと

「そうですね。実は今日は会社のイベントがあり、実は営業部と製造部でコスプレの演し物があるんですが、まだ内容は互いに秘密なんです。」

と楽しそうに笑う二人。互いの仕事に真剣に取り組みつつも、認めあうチームワークの良さを感じます。

高橋さん曰く遠藤さんは

「先輩には礼儀正しく、後輩にとっては頼れる兄貴的な存在」

なんだとか。

細かい部品を扱う神経を使う仕事に、管理やフロー改善なども併せた並行業務ですから、遠藤さんのプレッシャーは重いはずですが、後輩の方の

「常に堅苦しくではなく、時にはネタをはさんで場を和らげてくれます。」

というコメントも。同僚からも後輩からも遠藤さんは信頼を勝ち得ているのだと感じます。

そんな若い二人を筆頭に同社は、マグホックの認知度をさらに拡げ、新しい使い方の開拓に取り組んでいこうと考えているそうです。

今回取材してみて、その仕様がとても多岐に渡ることを知り、確かにいろいろな使い方が他にもあるだろうと感じました。

「世界初」の名にかけて、また自らのモノづくりへの思いを胸に、製造部のリーダーとして部署を牽引する遠藤さんは、最後にこれからの仕事への思いをこんなふうに語ってくれました。

「自分で作っているモノが、世界で初めてこれを作った会社の製品だということと、世の中に多く知られているという製品だということを誇りに思うと同時に、責任も感じます。さらに検査の精度を高め、世界初の名に恥じない品質を保ち続けていこうと思います。」

- 8:30

- 出社

- 9:00

- 朝礼・清掃

- 9:15

- 製造

- 12:00

- 昼休み

- 13:00

- 検査作業

- 17:00

- 生産集計個数管理・納期などを回答

- 17:50

- 終礼

- 18:00

- 終業

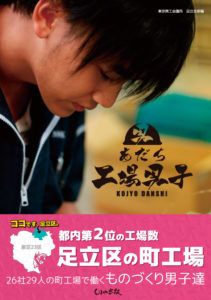

『あだち工場男子』は、東京都足立区の製造業で活躍する26社、29人働く男子が登場する写真集。足立区は東京都23区内で大田区についで製造業が2番目に多く、知る人ぞ知るものづくりエリア。作業時の真剣な眼差し、ほっとひと息ついたリラックスした表情など、工場男子がイキイキと働く姿から、魅力あふれる製造業の様子が伝わる写真集です。

株式会社しまや出版 (著), 東京商工会議所 足立支部 (編集) ¥1,620-

取材・文/工場タイムズ編集部 写真/メイン:あだち工場男子(永井公作)、人物・製品・外観:工場タイムズ編集部