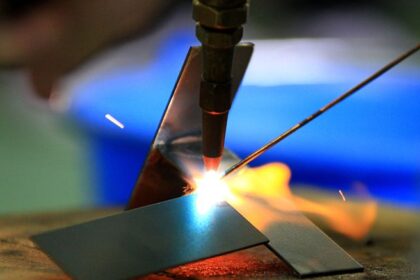

ものづくりの現場で行われる溶接の接合方法にはさまざまなものがあり、一般的には「アーク溶接」や「スポット溶接」といった溶接接合が知られています。しかし、これらの溶接接合を行うためには十分な技術が必要であることから、製品によってはより簡単に作業が行える「リベット接合」を行う場合も少なくありません。今回はそんなリベット接合の仕組みやメリット・デメリット、活用事例などをご紹介します。

リベット接合とは

リベット接合の仕組み

そもそも「リベット」は「頭の大きな釘」という意味で、過去には部品である釘自体を指す言葉として使われていました。現在では一般的に「リベット接合」を意味する言葉として使われています。

リベット接合とは、板状の二つの母材を重ねた上で両方の同じ位置に穴をあけ、その穴に頭の大きな釘のような形状をした金属製のリベットを貫通させ、その先端部をつぶすことで二つの部材を固定する接合方法です。

この接合方法は比較的簡単ではありますが、先端部は穴を通らないようにしっかりとつぶす必要があり、このつぶす工程はリベット接合の中でも特に重要な工程だといえます。またこのリベット接合は洋服などにも施される「鋲(びょう)」と同じ加工法だといえば分かりやすいかもしれません。

このことからリベット接合で使用するリベットには、2つの部材を接合部でしっかりと固定するための十分な強度が必要である一方、つぶすことができて加工しやすい素材が使われる必要があります。実際にリベット接合作業が行われている現場では、この条件を満たす「鋼」「ステンレス鋼」「アルミニウム」「銅」といった素材でできたリベットが使用されています。

またこのリベットをつぶす方法には、リベットを加熱してからハンマーでたたく「熱間」と呼ばれる方法と、油圧プレス機などの強い圧力を加えられる機器を用いてリベットを熱することなくかしめて(接合部分にはめこまれた爪や金具を工具で打ったり締めたりして)取り付ける「冷間」と呼ばれる方法があります。これら2つの方法は、製造する商品の性質によって使い分けがされています。

リベット接合の活用事例

リベット接合が用いられる製品の代表といえるのが航空機です。航空機の製造工程におけるリベット接合では、大きさや材質の異なるさまざまな種類のリベットが使用され、気圧の変化に対応できるだけの十分な強度を加えることも重視した加工が行われます。

現在は強度が高く緩みにくいボルトが開発されたことなどにより、航空機の製造でリベット接合が行われることは少なくなってきました。

また同じように高い強度が求められる橋の建設でもリベット接合は用いられていた時代があり、今でも古い橋の橋げたにはリベットで固定された跡を見ることができます。

ただ航空機と同様、橋の建設においても部品生産のライン化や溶接技術の向上により、近年ではリベット接合が用いられなくなっています。

リベット接合の長所・短所

リベット接合には以下のような長所と短所があります。

リベット接合の長所

過度に加熱し、部材を損傷させる恐れが少ない

部材を溶融させて接合する方法では、熱が加わることで部材が膨張し、ひび割れを起こすこともあります。それに対してリベット接合では、加熱する場合でもその箇所はリベットの一部分だけであるため、部材を損傷させてしまう恐れがありません。

作業そのものが簡単である

接合方法として特に広く行われているアーク溶接などの加工法を問題なく行うためには、熟練した技術が必要です。しかしリベット接合であれば基本的にリベット部分をつぶす作業しか技術を必要とする工程がないため、未経験の人でも比較的簡単に技術を習得することができます。

緩まない

部材を固定する方法としては、ねじやナット、ボルトなどの部品を使用する方法も広く行われています。しかしこの方法では振動が加わることなどによって徐々に緩んでしまい、部材の欠落事故などを招くこともあります。リベット接合で固定した部材は基本的に緩むことがないため、安全性でも優れているといえます。

分解がしやすい

溶接接合をした部材は広い面でしっかりとくっつくため、加工をする際にミスをしてしまった場合や、捨てる際などに分解するのが困難となってしまいます。一方、リベット接合の場合は点で部材を接合するだけでなく、リベット自体はドリルなどを使用すれば比較的簡単に破壊できるため分解しやすいという長所もあります。

リベット接合の短所

見た目があまりよくない

リベット接合を行った部分には突起ができます。高い強度を必要とする製品では複数の箇所でリベット接合を行うことから突起が無数にでき、見た目が悪くなってしまうことがあります。

この突起は塗装をすればある程度隠すことも可能ですが、完全に隠すことはできないため、見た目が重視される製品に対しては適さない接合方法となります。

重くなる

広く行われている溶接には金属を溶かして部材の接合部に付着させる方法もありますが、この方法で加工を行うことによって製品の重量が過度に増えてしまうことはありません。それに対してリベット接合の場合は金属製のリベットを無数に取り付けることから、それによって製品自体が重くなってしまうこともあります。

母材の形状によっては加工自体が行えない

リベット接合は板状の2つの部材を接合する際に適していますが、それが板状ではない場合、加工自体が難しくなってしまいます。例えば、パイプ状の部材を接合する際にリベット接合を行うのは非常に難しく、この加工方法は部材を選ぶという性質があるといえます。

リベット接合の方法

最後にリベット接合の方法をさらに詳しく見ていきましょう。

1. 母材を重ね合わせて穴を開ける

リベット接合をする前には接合する2つの母材を重ね合わせた上で、リベットを差し込む箇所に穴をあけます。この際、締結するリベットの規格に合った大きさの穴をあけることが、強度を高める上でも重要となります。

リベットの規格は通常パッケージに記載されていますが、規格が分からない場合にはリベットの「胴」の部分が通り、頭の部分がひっかかるようにサイズを調整しながら徐々に穴を広げていくという方法を取るとよいでしょう。

2. リベットを穴に差し込む

母材に穴をあけたら、続いてその穴にリベットを差し込みます。この際に2つの母材の間や母材とリベットの間にズレができてしまうとしっかり結合できなくなってしまうので、母材とリベットが隙間なくくっついていることを確認しましょう。

3. 専用工具でリベットを叩きつぶして固定する

母材の穴にリベットを差し込んだら、リベットの余った部分を専用工具で叩きつぶして固定します。この際に使用する工具のことを「ハンドリベッター」と呼び、使用する前にはリベットのサイズに合ったノーズピースを装着します。

また、このハンドリベッターを使用する際には付属の専用工具やレンチを使って固定する必要があり、リベット接合ではこのハンドリベッターの使い方をよく理解しておくことも不可欠です。

溶接にリベット接合の技術を生かせないか考えてみよう!

リベット接合は、かつては航空機や橋の製造・建設で広く行われていましたが、現在ではボルトやナットをはじめとした部品の高性能化により採用されることが少なくなりました。

しかし、熱に弱い母材を接合する際などには、現在の主流となっている溶接よりもリベット接合のほうが適していることもあります。かつて主流であった接合方法であるリベット接合の特性をよく理解しておけば、現在の主流である溶接を行う際にもその技術を生かせるかもしれません。

制作:工場タイムズ編集部